| 南通盟鼎新材料有限公司 | 專業礦物復合材料供應商 高精度 韌性強 耐腐蝕 低能耗 |

| Nantong Mengding New Materials Co., Ltd. |

189-12673625

| 南通盟鼎新材料有限公司 | 專業礦物復合材料供應商 高精度 韌性強 耐腐蝕 低能耗 |

| Nantong Mengding New Materials Co., Ltd. |

189-12673625

聯系人:熊總

電話:+86-13802450716

18051671118

郵箱:sxiong@jscostamet.com

南通工廠

電話:0513-86550666

江蘇省南通市通州區杏園路288號

華東運營中心

電話:0512-57112958

江蘇省昆山市玉山鎮環慶路1893-2號

華南運營中心

電話:0769-82787866

廣東省東莞市松山湖高新技術產業開發區科技四路16號1棟20層

臺灣研發中心

電話:00886-33325596

臺灣省桃園市桃園區成功路二段167-6號

引言

機床( machine tools )是指用來制造機器的機器,又被稱為“工作母機”或“工具機”。早在15世紀就已出現了早期的機床,1774年英國人威爾金森發明的一種炮筒鏜床被認為是世界上第1臺真正意義上的機床,它解決了瓦特蒸汽機的氣缸加工問題。至18世紀,各種類型機床相繼出現并快速發展,如螺紋車床、龍門式機床、臥式銑床、滾齒機等,為工業革命和建立現代工業奠定了制造工具的基礎。1952年,世界上第1臺數字控制(numerical control,NC )機床在美國麻省理工學院問世,標志著機床數控時代的開始。數控機床是一種裝有數字控制系統(簡稱“數控系統”)的機床,數控系統包括數控裝置和伺服裝置兩大部分,當前數控裝置主要采用電子數字計算機實現,又稱為計算機數控(computerized numerical control,CNC )裝置[1] 。

數控機床可按加工工藝、運動方式、伺服控制方式、機床性能等進行分類。從加工對象(零件)表面形成工藝特點,礦物鑄件傳統上通常將數控機床分為數控金屬切削機床、數控金屬成形機床兩大類。近年來,由于復雜產品(如飛機、汽車、航空發動機等)中新型材料應用日益增加,數控機床被加工零件的材料不再限于金屬材料,已擴展到復合材料、陶瓷材料等非金屬材料,而且加工工藝也包括了特種加工方法。此外,從功能和性能角度,又可將數控機床劃分為經濟型、中檔(或普及型)和高檔三類。當前對高檔數控機床尚無明確、統一的定義,筆者認為:高檔數控機床是具有高性能、智能化和高價值特征并達到相應功能及性能技術指標的數控機床。高檔數控機床是數控機床產業技術水平和裝備制造業競爭能力的典型代表。

1數控機床及加工技術的發展演進

1.1工業化進程和機床進化史

18 世紀的工業革命后,機床隨著不同的工業時代發展而進化并呈現出各個時代的技術特點。如圖 1 所示,對應于工業 1.0~ 工業 4.0 時代,機床從機械驅動/手工操作(機床 1.0 )、電力驅動/數字控制(機床 2.0 )發展到計算機數字控制(機床3.0)并正在向賽博物理機床 (Cyber-physical machine )/云解決方案(機床 4.0 )演化發展[2] 。

圖1 工業化與機床進化史

1.2

數控機床發展歷程特點及幾個重要拐點

1952 年世界第 1 臺數控機床在美國麻省理工學院研制成功,這是制造技術的一次革命性跨越。數控機床采用數字編程、程序執行、伺服控制等技術,實現按照零件圖樣編制的數字化加工程序自動控制機床的軌跡運動和運行,從此 NC 技術就使得機床與電子、計算機、控制、信息等技術的發展密不可分。隨后,為了解決 NC 程序編制的自動化問題,采用計算機代替手工的自動編程工具(APT )和方法成為關鍵技術,計算機輔助設計/制造 ( CAD /CAM )技術也隨之得到快速發展和普及應用[3]。可以說,制造數字化肇始于數控機床及其核心數字控制技術的誕生。

正是由于數控機床和數控技術在誕生伊始就具有的幾大特點——數字控制思想和方法、“軟(件)-硬(件)”相結合、“機(械)-電(子)-控(制)-信(息)”多學科交叉,因而其后數控機床和數控技術的重大進步就一直與電子技術和信息技術的發展直接關聯(圖2 )。最早的數控裝置是采用電子真空管構成計算單元,20 世紀40年代末晶體管被發明,50年代末推出集成電路,至 60年代初期出現了采用集成電路和大規模集成電路的電子數字計算機,計算機在運算處理能力、小型化和可靠性方面的突破性進展,為數控機床技術發展帶來第一個拐點——由基于分立元件的數字控制( NC )走向了計算機數字控制(CNC ),數控機床也開始進入實際工業生產應用。20世紀80年代IBM公司推出采用16位微處理器的個人微型計算機(personal computer,PC ),給數控機床技術帶來了第二個拐點——由過去專用廠商開發數控裝置(包括硬件和軟件)走向采用通用的PC化計算機數控,同時開放式結構的CNC系統應運而生,推動數控技術向更高層次的數字化、網絡化發展,高速機床、虛擬軸機床、復合加工機床等新技術快速迭代并應用。21世紀以來,智能化數控技術也開始萌芽,當前隨著新一代信息技術和新一代人工智能技術的發展,智能傳感、物聯網、大數據、數字孿生、賽博物理系統、云計算和人工智能等新技術與數控技術深度結合,數控技術將迎來一個新的拐點甚至可能是新跨越——走向賽博物理融合的新一代智能數控[4]。

圖2 數控機床發展歷程及重要拐點[4]

1.3數控機床關鍵和核心技術的發展演進

1.3.1數控機床結構

機床結構主要包括兩大部分:機床的各固定部分(如底座、床身、立柱、頭架等)、攜帶工件和刀具的運動部分,這兩部分現在通稱為機床基礎件和功能部件。

以常見的車削和銑削為例,典型的數控機床結構演進過程如圖3所示。數控車削機床結構從早期的2軸進給平床身、2軸進給斜床身等經典結構,發展到4軸進給和雙刀架、多主軸和多刀等用于回轉體類零件高效率車削的加工中心結構,進一步發展為可適應復雜零件“一次裝夾、全部完工(done in one )”的多功能車銑復合加工中心結構。數控銑削加工機床結構從早期主要實現坐標軸聯動和主軸運動功能的經典立/臥式銑床結構,發展到帶刀庫和自動換刀機構的3軸聯動立/臥式銑削加工中心結構、帶交換工作臺的立/臥式銑削加工中心結構,為滿足復雜結構件高效率加工需求,又出現了4軸聯動和5軸聯動的銑削加工中心結構,隨后以銑削/鏜削加工為主、兼有車削/鉆削加工功能的多功能銑車復合加工中心結構得到快速發展和應用。在5軸聯動發展過程中,來自于機器人的并聯虛擬軸概念被引入到數控機床,出現了并聯或串并聯結合5軸聯動的形式,但實際應用有限。當前,在同一臺數控機床上實現“增材加工+切削加工”功能的增減材混合加工新型結構機床已經進入實用化發展階段。

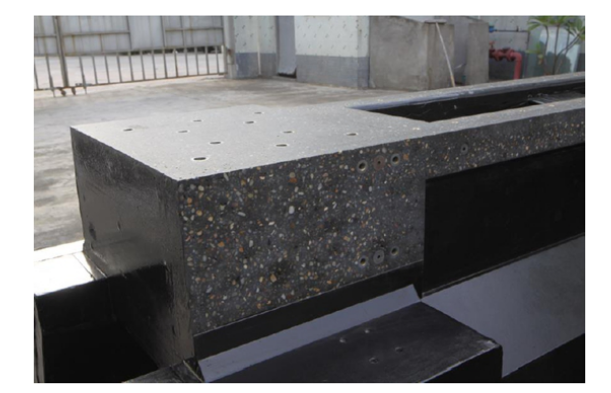

在數控機床結構發展演進過程中,數控機床結構布局(配置方案、優化設計)和材料選用等方面的技術也不斷進步。為滿足高精度、高剛度、良好熱穩定性、長壽命和高精度保持性、綠色化和宜人性等對機床結構的要求,研究者們先后提出了重心驅動(DCG )設計、箱中箱(BIB )、直接驅動(DDT )、熱平衡設計與補償、全對稱結構設計等設計原則和技術;在機床結構設計和優化中應用了零部件整體結構有限元分析優化、輕量化設計、結構拓撲優化、仿生結構優化等方法;采用虛擬機床理念和方法,大大縮短了數控機床設計制造周期。數控機床床身結構材料從以鑄鐵、鑄鋼為主,發展到越來越多地采用樹脂混凝土(礦物鑄件、人造大理石)、人造花崗巖等材料。此外,鋼纖維混凝土、碳纖維復合材料、泡沫金屬等新型結構材料也已有應用。未來,新型材料、新型優化結構和新型制造工藝方法將使數控機床結構更加輕量化,并具有更好的靜動態剛度和穩定性[5-6]。

圖3 機床主機結構的演進

1.3.2主軸和進給伺服驅動技術

主軸的作用是帶動刀(磨)具(鉆削/銑削/磨削)或工件(車削)按給定速度旋轉,并傳遞切削加工所需的功率和扭矩,使刀(磨)具在工件上實現材料去除。數控機床主軸的發展過程中出現了非調速的交流電動機經主軸箱傳動的機械式主軸、電動機與主軸一體化的電主軸、高速電主軸、高剛性大扭矩高速電主軸和智能式主軸等[7]。

機床進給軸的伺服驅動方式從步進電機、電液比例伺服、晶閘管變流和 PWM 控制的直流電動機伺服等形式,發展到現在成為主流的矢量控制交流電動機伺服、雙電機重心驅動、直線電動機/力矩電動機直接驅動等形式,而且多采用帶有位置環、速度環、電流環和“前饋+濾波”的全閉環控制,為各坐標軸進給提供高速度、高精度、高動態響應的運動控制。此外,伺服控制模式從模擬量控制,經過“模擬量+數字量”混合控制模式,發展為全數字式現場工業總線控制模式,如串行實時通信協議總線、實時以太網控制自動化技術總線、過程現場總線等[8]。

主軸和進給伺服軸驅動技術的發展演進如圖4 所示。

圖4 數控機床主軸和伺服驅動方式的發展演進

1.3.3數控裝置

數控裝置是數控機床控制的中樞,如前所述,數控裝置緊隨電子技術、計算機技術、信息技術的發展而演變進化,其發展過程可分為7代(圖5 ),第1、2、3代是分別采用電子管分立元件、晶體管、集成電路的數控裝置,處于數控裝置發展初期,體積和功耗大,可靠性低,實用性差。第4代為采用小型電子數字計算機的CNC裝置,相對于前幾代,其硬件平臺結構緊湊、專用性強、可靠性大大提高,數控技術進入到計算機數控的新軌道,從而使數控機床真正地進入到實用階段并加快了迭代和發展,此即為數控機床發展的第1個拐點,直接數控(DNC)、柔性制造系統(FMS)等概念和系統相繼出現。隨著超大規模集成電路微型中央處理器技術成熟,第5代數控裝置將基于微處理器的專用硬件或單板機用作其硬件平臺,進一步減小了硬件體積,降低了成本,但其硬件結構的兼容性和開放性較差。20世紀80年代,第6代數控裝置中采用了個人微型計算機(PC),帶來了數控機床發展的第2個拐點。借用PC成熟的軟/硬件平臺、豐富的應用資源和通用的網絡化接口等特點,數控裝置的研究開發轉向以軟件算法實現各種功能,即進入到開放式、網絡化和軟件化數控階段。隨著工業 4.0 發展,融合智能傳感、物聯網/工業互聯網、大數據、云計算、人工智能、數字孿生和賽博物理系統的第7代智能數控裝置及智能機床正在向我們走來,這將給數控技術發展帶來一個新拐點,甚至可能帶來一次新的革命。

圖5 數控裝置的演進

1.3.4多軸聯動與軌跡插補技術

多軸聯動控制技術是數控機床控制的核心技術之一。數控機床各進給軸(包括直線坐標進給軸和回轉坐標進給軸)在數控裝置控制下按照程序指令同時運動稱為多軸聯動控制。高檔數控機床一般都具有3軸或3軸以上聯動控制功能,多為4軸聯動或5軸聯動。各個進給坐標軸的運動一般由電動機在伺服驅動器控制下實現,因此,高性能的坐標軸進給伺服裝置構成了實現多軸聯動控制的物理基礎。多軸聯動控制就是根據數控加工程序給出運動軌跡(即走刀軌跡),通過軌跡插補和實時控制,在每個伺服控制周期給出各個聯動坐標軸的運動增量,實時控制所有坐標軸的聯動。

軌跡插補也是數控機床控制的核心技術之一。實現插補運算的裝置(或軟件模塊)稱為插補器,現代數控機床普遍采用數字計算機通過軟件實現軌跡插補。軌跡插補技術的發展過程如圖6所示。從實現的插補功能角度來看,2軸聯動的平面點位控制、平面直線和圓弧插補是最簡單的插補功能;2.5軸聯動插補實際上只有2軸聯動控制,其第3軸只能實現與另外2軸非聯動的控制,這樣的聯動插補方式可加工3D的曲線和曲面,但效率低、適應性差;3軸聯動插補除了實現平面和空間的直線插補、圓弧插補功能外,高檔數控系統還具有螺旋線插補、拋物線插補等功能;5 軸聯動插補可高效方便地實現各種復雜曲線和曲面插補的功能,并進一步發展樣條插補和先進的速度、加速度、加速度變化率(Jerk )等控制功能,是高速度、高精度、高動態響應加工的核心技術。筆者認為,未來的數控裝置還將發展自由曲面直接插補功能(SDI ),并可望與基于人工智能和數字孿生的走刀軌跡規劃相結合,在考慮多軸聯動動力學模型以及軌跡誤差和速度約束條件下,實現由3D模型驅動的刀軌生成和最優控制的多軸聯動直接插補。

圖6 多軸聯動插補技術

1.4加工效率和加工精度的進展

先進制造技術的不斷進步及應用大大縮短了加工時間,礦物鑄件提高了加工效率,圖 7a 是被廣為引用的一個曲線圖[9],表示了先進制造技術發展與加工時間(效率)的進展情況。從發展趨勢來看,一方面,從1960年到2020年,制造生產中總的加工時間(包括切削時間、輔助時間和準備時間)減少到原加工時間的16%,即加工效率顯著提升;另一方面,“切削時間 輔助時間 準備時間”這三者之間的占比也逐漸趨向一致,因此,未來提高加工效率,不僅要著眼于工藝方法優化改進和提高自動化程度,還需要從生產管理的數字化、網絡化和智能化的角度,有效縮短待工時間。圖7b是20世紀80年代Taniguchi (谷口)給出的至2020年不同機床可達到的加工精度預測[10](圖中2000年到2020年的精度提升虛線為筆者所加),可以看到,各種加工工藝方法和機床(或裝備)技術的發展帶來了加工精度的持續提高,但機械加工領域不同于集成電路制造領域,沒有短周期可見效的摩爾定律(IC上可容納的晶體管數目每18~24個月增加1倍),其精度提升是一個長時間技術累積和不斷迭代的過程(例如:精密加工提高 1個精度數量級的時間超過20年)。